Hola amigos y compañeros!, vamos a seguir un poco más con las patas.

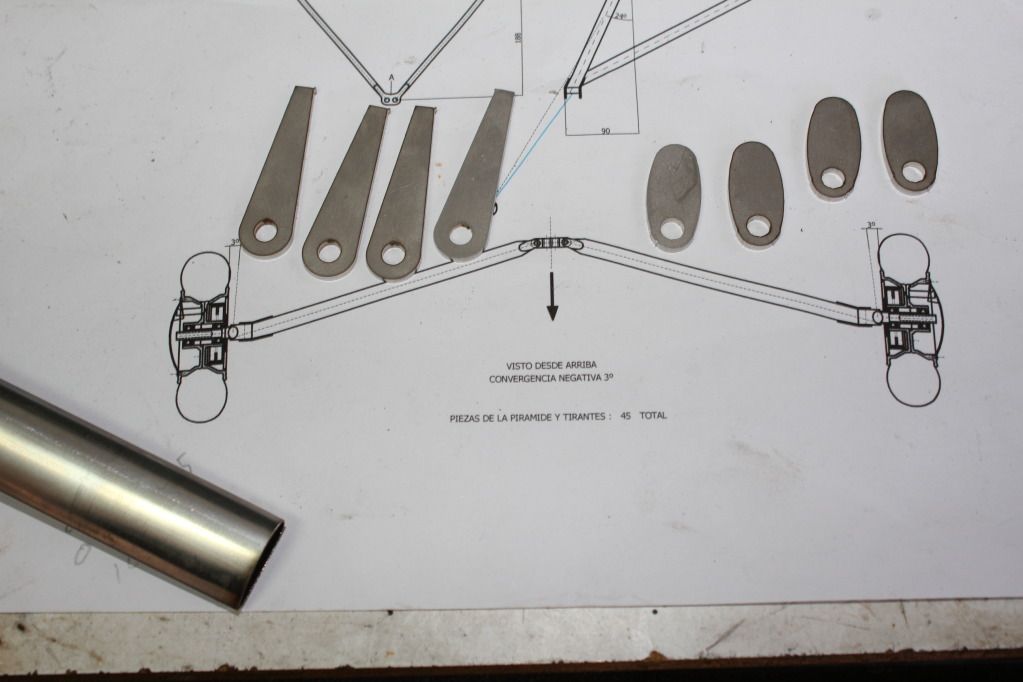

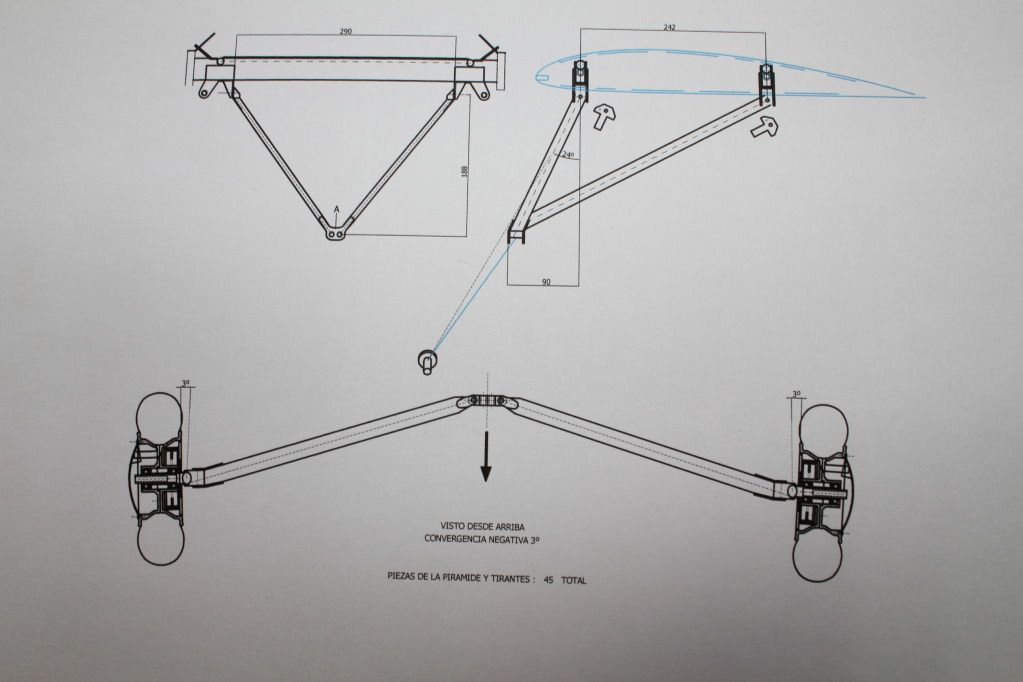

Ahora le toca el turno a la arandela que sirve para fijar la brida porta-frenos del tren, cogemos unos trocitos de chapa de acero inox de 2 m/m de grosor y recortamos las puntas para suavizar el golpe de la herramienta al tornear

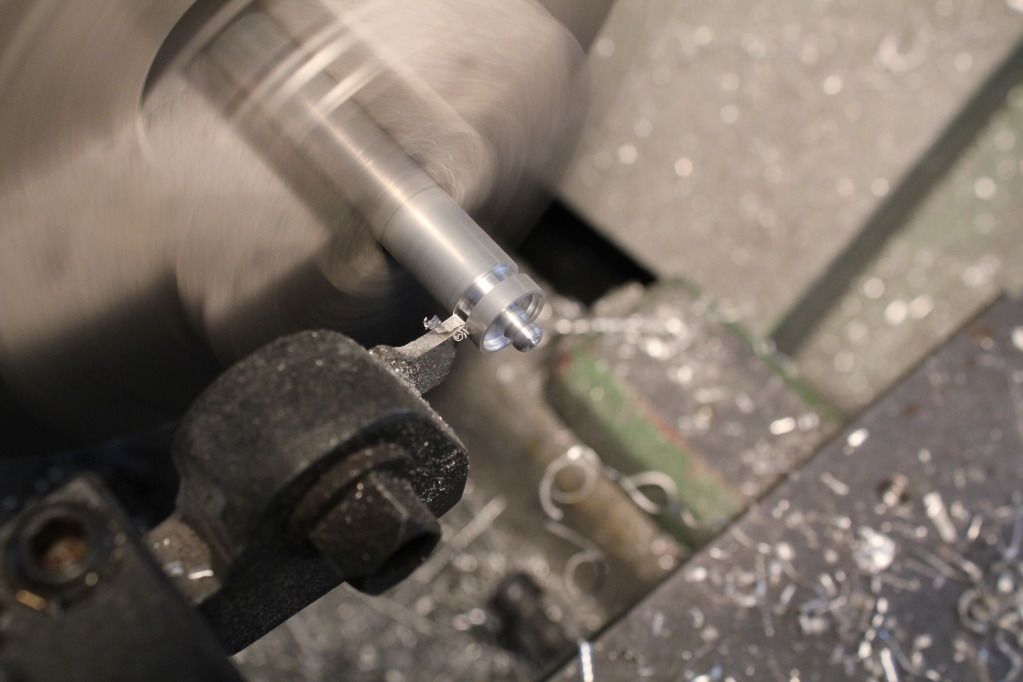

Posteriormente le realizamos un taladro en el centro y las montamos juntas en un útil para su posterior torneado

Tras tornear las piezas y mandrinar el orificio para ajustarlas al eje de las ruedas probamos su ubicación

Practicamos en cada una de las arandelas los 6 agujeros de 3 m/m de diámetro donde posteriormente se fijará la brida porta-frenos

A continuación preparamos el útil que usamos anteriormente para soldar los muñones de los tirantes y una arandela espaciadora con un grosor de 4 m/m (lo que dará la distancia a la que debe quedar la arandela para que una vez montada la brida porta-frenos, no roce en la rueda)

Después colocamos la arandela y a continuación introducimos el eje de la rueda para ser soldado en su sitio y perfectamente perpendicular

Y ya está la pieza soldada!

y repetimos la operación para la otra pata

A continuación, abajo vemos una pata de la Bücker real en su útil en proceso de soldado de las arandelas, y la siguiente unas patas terminadas

Durante el proceso de construcción de las diversas piececitas que le faltan, hemos barnizado las costillas de las patas del tren y dado imprimación a los tubos de la suspensión y los tirantes traseros

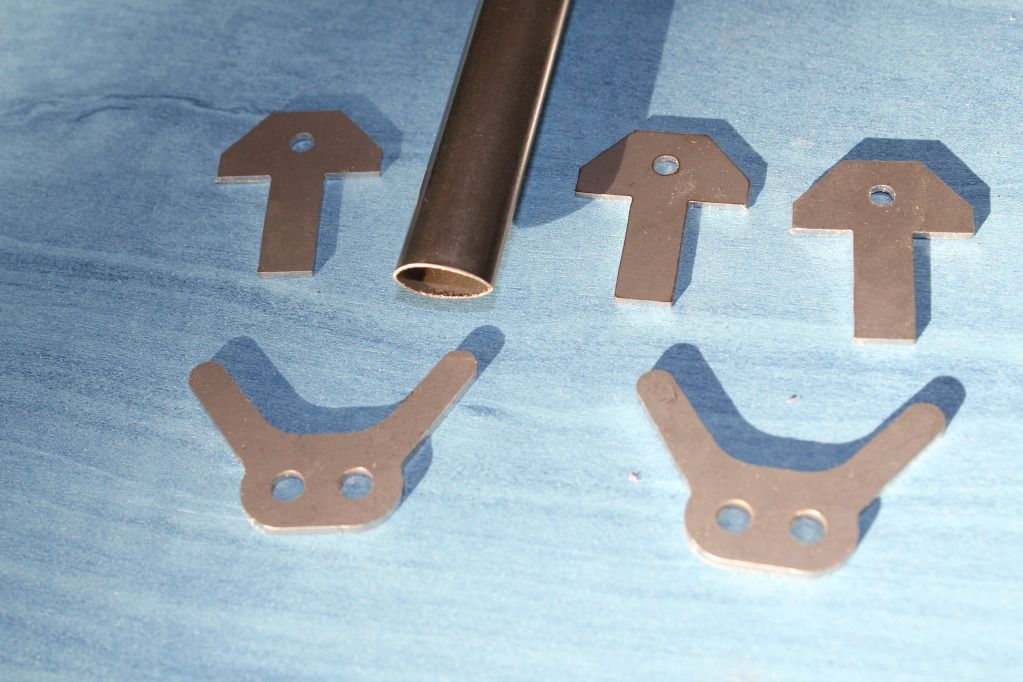

Ahora le toca el turno a las bridas porta-frenos, para ello cortaremos dos rodajas de unos 5 m/m de grosor de una barra de aluminio de 100 m/m de diámetro (un poquito sobre dimensionado para tornearlas posteriormente) las cuales quedarán a 93 m/m de diámetro exterior, lo que le dan un margen de 0,5 m/m de holgura con la llanta de la rueda, y 3 m/m de grosor.

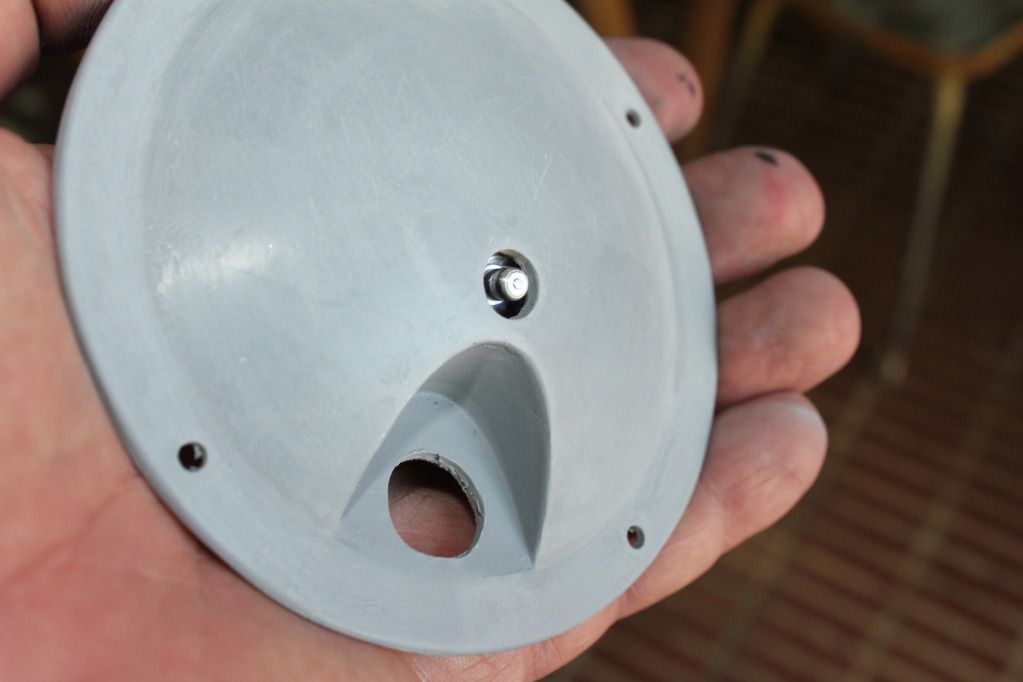

A continuación, refrentamos una de sus caras y realizamos el alojamiento donde irá ubicada la arandela de la pata del tren, y comprobamos su ajuste perfecto en dicha arandela

Posteriormente le hacemos el rebaje intermedio donde irá la leva que actúa la zapata del freno (en principio tan solo será simulado reproduciendo al de la real a efectos de maqueta, pero que con ligeras modificaciones y añadiendo el sistema de zapatas, los frenos podrían ser operativos si se desease)

A continuación le damos la vuelta a la brida y la colocamos en un útil para poder tornear el diámetro exterior a la medida antes mencionada y la refrentamos a los 3 m/m de grosor que dijimos antes.

Una vez terminada se repite la operación con la otra brida porta-frenos y montamos el conjunto con una rueda para comprobar las holguras y sus ajustes quedando satisfecho con el resultado

Abajo una toma de la real

Bueno amigos, el siguiente turno es para las levas de accionamiento de las zapatas del freno y sus muelles, y una vez terminadas dichas piezas, el tren de aterrizaje principal estará completamente terminado a falta de entelar y pintura final. Un saludo !

!.

!.

.

.

.

.